Esha Infra Solutions BV

Icopal en Esha Infra Solutions BV.

De ontvangst is dit keer vanaf één uur ’s-middags, want bij de voorbereiding van deze activiteit is gekozen voor het kunnen bekijken van enkele bedrijfsprocessen, wanneer deze nog in de fabriek actief zijn. Bovendien hebben onze gastheren een lunch vóóraf aangeboden.

Dit bedrijfsbezoek kwam tot stand voor de eigen regioleden van de afdeling KIVI Noord, aangezien eerder was besloten om in 2018 in de internationale samenwerking tussen KIVI Noord en de Vereinigung der Straßenbau- und Verkehrsingenieure, VSVI - Bezirksgruppe Ostfriesland, een bezoek te plannen bij Esha Infra Solutions BV. Als onderdeel van een dagvullend programma, samen met een bezoek aan de dán in uitvoering zijnde Ring Groningen en lezingen gericht op innovatieve projecten in de wegenbouw.

Onze groep van 12 deelnemers wordt ontvangen door Frits Zandvoort, R&D manager bij Icopal en Ralph Venema, Business development manager bij Esha Infra Solutions.

Frits Zandvoort beging omstreeks 13:30 uur met zijn presentatie over Icopal. Hierbij wordt ons uitgelegd, dat dit bedrijf oorspronkelijk is begonnen als Smid & Hollander (1927) en zeer recentelijk deel uitmaakt van GAF (2016), de grootste producent van dakbedekkingen in Noord Amerika. Met enkele overzichten wordt onderstreept, dat Icopal de toonaangevende -, grootste -, pan-Europese producent is van dakbedekkingsmaterialen en afdichtingsproducten.

Aangezien bitumen de belangrijkste grondstof voor de eindproducten is, wordt allereerst nader op deze natuurlijke grondstof ingegaan. Tevens wordt uitgelegd, dat tegenwoordig natuurlijke bitumen op gelijkwaardige wijze wordt vervangen door een bijproduct van gedestilleerde aardolie. Natuurlijke bitumen is wereldwijd schaars en dus duur, terwijl het alternatief ook duurzaam en goedkoper is.

Hierover ontstaat een interessante interactieve discussie.

Een bijzonder detail van Icopal is, dat het bedrijf beschikt over een eigen bitumen tankschip. Dit kan bij het bedrijf voor de wal komen en door enkele malen per week op en neer te varen naar raffinaderijen in Rotterdam en Antwerpen, worden de scheepsladingen van 850 ton bitumen opgeslagen op het fabrieksterrein voor verdere verwerking. Daarnaast is er ook aanvoer per as.

Vervolgens wordt de veelheid aan verschillende dakbedekkingsproducten van Icopal gepresenteerd.

Ook nieuwere ontwikkelingen passeren hierbij de revue. Zoals bijvoorbeeld de toename van witte daken (cool roofs!) waarvan wereldwijd is vastgesteld, dat deze veel beter zijn voor energiegebruik, en klimaatbeheersing in gebouwen. Dit is met name ingegeven door ervaringen in het Midden Oosten en Noord Amerika, waar het in bepaalde streken zeer heet kan worden.

Ook groene daken komen in de productiesfeer van Icopal vrij regelmatig voor. Ook dit is een duurzame ontwikkeling binnen het bedrijf. Hier is de uitdaging de constructieve kant en vochtbeheersing in de constructie.

Icopal investeert graag in duurzame daksystemen. Iedere m2 dakoppervlak geeft een extra functie. Door luchtzuivering en met cool roof daken levert deze dakbedekking een positieve bijdrage aan de milieu- en klimaatproblematiek.

Vervolgens wordt er een tweede presentatie over Esha Infra Solutions gegeven, door Ralph Venema.

Hierbij komen verschillende innovatieve ontwikkelingen naar voren inzake levensduur verlengend onderhoud van asfaltconstructies, voegovergangen bij viaducten, verhardingsconstructies op brugdekken, etc.

Bitumen is een aardolieproduct. En aardolie wordt in de nabije toekomst schaarser. Daarom ontwikkelde men het bitumenrecycling proces Dit proces wordt in deze presentatie uitgelegd. Bitumen kan in principe oneindig hergebruikt worden voor nieuwe bitumineuze producten. Met behoud van alle goede eigenschappen. En; met grote winst voor het milieu. Om het milieu verder te sparen, heeft een deel van de producten van Esha Infra Solutions ook koolzaadolie als bitumenvervanger.

In de verschillende landen waar het bedrijf actief is, verschillen de regelgeving en het soort constructies aanzienlijk. Hierdoor kent het bedrijf de nodige uitdagingen.

In Nederland worden bijvoorbeeld vrijwel uitsluitend stalen brugdekken toegepast. Hierdoor is de Nederlandse markt zeer specifiek: het waterdicht bedekken van spoor- en verkeersbrugdekken gebeurt vrijwel uitsluitend door een waterdicht membraam met gietasfalt.

Door toepassing van een specifiek hiertoe ontwikkelde bitumen kan 50% oud ZOAB in nieuwe ZOAB deklagen gebruikt worden. De milieuwinst is ongekend groot. Gecombineerd met de lagere kostprijs en langere levensduurverwachting in vergelijking met andere ZOAB mengsels, biedt dit asfaltmengsel op basis van hergebruikt ZOAB dé oplossing voor ZOAB in de toekomst.

Kwaliteitsbewaking van toepaste asfalt mengsels blijft één van de belangrijkste voorwaarden. Daarnaast helpen de nodige innovaties voor een veel efficiënter uitvoeren van asfaltconstructies.

Met één of meerdere zogenaamde PenTack behandelingen (geschikt voor alle soorten asfalt), wordt de levensduur van het wegdek verdubbeld, tegen minimale kosten en met een positieve bijdrage aan het milieu. Minder vaak grootschalig onderhoud. En indien het dan eenmaal zo ver is: verkorting van de uitvoeringsduur (alweer door innovaties), zodat de weg minder lang behoeft te worden gestremd voor het verkeer.

Op een vraag waarom bij nieuwe wegdekken er altijd een relatief lange tijd verkeersborden staan om te waarschuwen voor aanvangsstroefheidsproblemen, is het antwoord, dat het verkeer zélf een opruwende werking moet bewerkstelligen door het afslijten van de bitumenfilm rondom de toegepaste steenslag. Op zichzelf zou dit ook kunnen door het nieuwe wegdek te bewerken, maar dat verhoogt het risico op beschadiging met als gevolg, het loslaten van steenslagmateriaal. Dit laatste is ook een risico voor de wegbeheerder, doordat schadeclaims door weggebruikers verwacht kunnen worden.

Esha Infra Solutions BV. introduceerde in 2014 ook bitumenemulsie voor hechting van witte, licht reflecterende steenslag. Naast extra verkeersveiligheid door verhoogde contrastwerking en mogelijkheden voor energiebezuiniging op de openbare verlichting, komt de witte steenslag de levensduur van het wegdek ten goede. Het asfalt zal minder warmte absorberen, waardoor minder spoorvorming ontstaat en het wegdek langer meegaat. Ook het milieu (urban heat effect) is hierbij gebaat.

Om 15:15 uur begint de rondleiding over het fabrieksterrein. Allereerst wordt er een locatie bekeken, waar de verschillende rollen dakbedekkingsmaterialen worden gefabriceerd. Omdat sprake is van een zeer groot aantal verschillende producten plus „veel maatwerk“ richting afnemers, is snelheid van produceren voor Icopal minder belangrijk, dan een hoge kwaliteit van het eindproduct. Dit is goed waarneembaar. Vervolgens gaat de rondleiding naar een pompinstallatie, waar bitumen wordt gemengd tot bitumenemulsie. De capaciteit is hier ca. 40 ton per uur. Dit is indrukwekkend, gegeven de kleine omvang van deze voor Nederland unieke pompinstallatie.

Wandelend over het fabrieksterrein, krijgen we naar aanleiding van vragen een toelichting op de eigen bedrijfsbrandweer. Er zijn diverse redenen voor een dergelijke voorziening op het 8,7 ha. groot terrein. In het verleden is het een aantal malen voorgekomen, dat er branden bestreden moesten worden. Gegeven de relatieve gevoeligheid door brandbare materialen en producten, blijft men uiterst scherp op (brand)veiligheid.

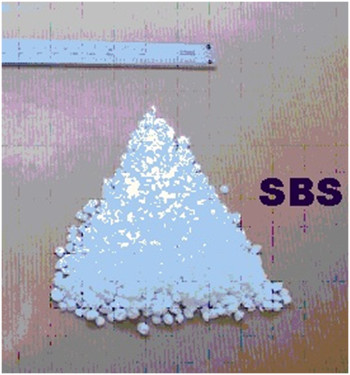

Na een kijkje in de centrale controlekamer, brengen we tenslotte een bezoek aan de installatie waar het SBS (elastomeerbitumen), Styreen (vinylbenzeen) – Butadiëen – Styreen wordt gemaakt.

Elastomeren verbeteren het elastische gedrag van de bitumen. SBS gemodificeerde dakbedekking is dan ook zeer elastisch. SBS gemodificeerde bitumen heeft een zeer goede lage temperatuurflexibiliteit en een hoge vermoeidheidsweerstand. Hierdoor kunnen deze dakbedekkingsmaterialen ook bij lage temperaturen vervormingen duurzaam weerstand bieden.

In de wegenbouw wordt SBS gemodificeerde bitumen succesvol toegepast in situaties waar spoorvorming een probleem is.

Omstreeks 16:15 uur werd deze middag afgesloten met een gezamenlijk drankje. Hierna gingen de deelnemers enthousiast en een stuk wijzer inzake dakbedekkingsmaterialen en asfalttechnologie naar huis.

Inclusief de conclusie, dat bij terugkeer in 2018 tezamen met de collega’s van de Vereinigung der Straßenbau- und Verkehrsingenieure, VSVI - Bezirksgruppe Ostfriesland, er opnieuw een zeer leerzame - en boeiende (deel)activiteit in het verschiet ligt!

Programma |

|

|---|---|

| - uur | Deur open |

| - uur | Bedrijfspersentatie |

| - uur | gelegenheid voor vragen en discussie |

| - uur | korte pauze (koffie/thee) |

| - uur | Rondleiding door het bedrijf |

| - uur | Afsluiting met hapje en drankje |